O que é o Teste de Aceitação em Fábrica (TAF) e sua importância na automação industrial

O Teste de Aceitação em Fábrica (TAF) é uma etapa essencial no ciclo de vida de projetos de automação e controle, especialmente em indústrias críticas como a de óleo e gás.

Recentemente, foi conduzido um TAF para o projeto de fornecimento de dois painéis de automação destinados a uma estação coletora e compressora de gás, localizada na região de Mossoró, no estado do Rio Grande do Norte. O painel principal, junto com uma unidade remota, faz parte do projeto de revitalização do sistema de controle e automação dessa importante estação.

O TAF envolve a verificação exaustiva dos painéis de controle e automação em ambiente controlado na fábrica, antes de sua instalação final no local de operação. Durante o TAF, são realizados diversos testes, que incluem:

- – Verificação de conectividade: Testes de comunicação entre o CLP e os módulos de I/O, bem como com dispositivos externos.

- – Testes funcionais: as as funções de controle implementadas nos painéis, garantindo que respondam adequadamente aos comandos e inputs fornecidos.

- – Testes de alimentação: Avaliação da estabilidade do sistema quando alimentado pela fonte de energia especificada.

- – Simulação de falhas: Avaliação do comportamento do sistema em cenários de falhas, como perda de comunicação ou interrupção de energia, assegurando que medidas de segurança sejam ativadas corretamente.

Esses testes não apenas garantem o bom funcionamento dos equipamentos, mas também fornecem a confiança necessária para que os operadores e engenheiros da planta possam instalar e comissionar os painéis com segurança e eficiência.

“O TAF nos traz uma qualidade e confiança no equipamento, porque a gente já faz testes para simular o que pode acontecer na planta, desde testes máximos até mínimos de operação, e vê se está tendo falha ou não, antes de ser instalado.”

Comentou George Cruz, engenheiro de manutenção e automação que acompanhou o desenvolvimento do projeto em parceria com a Altus.

Como a arquitetura de automação com CLP Nexto garante eficiência e confiabilidade

O projeto envolve a substituição do painel de controle principal da sala de operação da estação, uma medida fundamental para garantir a modernização e confiabilidade das operações. Embora o desenvolvimento da aplicação não tenha sido parte do escopo, o fornecimento dos painéis é vital para o funcionamento eficiente da estação. O painel principal e a unidade remota são os elementos centrais da automação, garantindo que os sistemas funcionem conforme as especificações de controle.

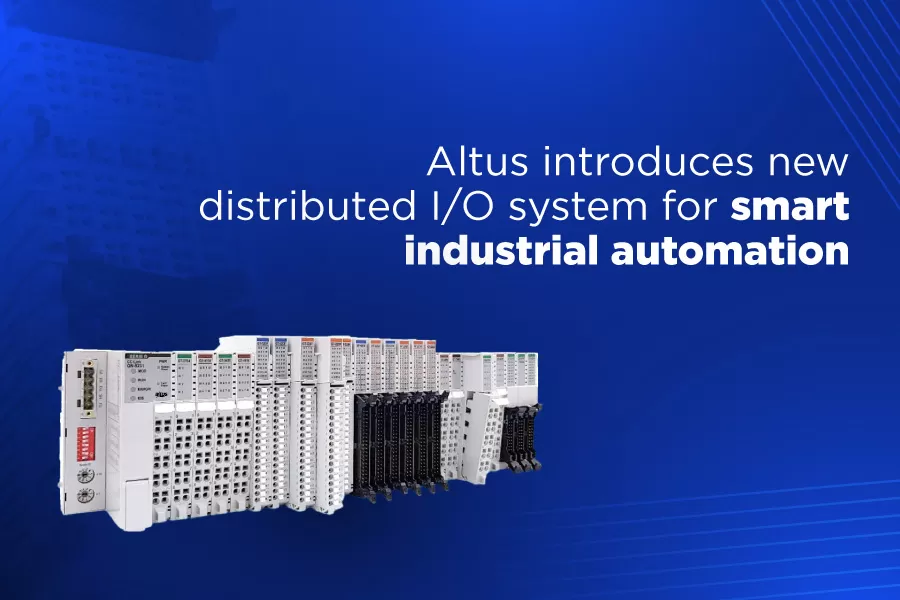

A arquitetura do sistema de automação utiliza o nosso controlador lógico programável (CLP) Nexto NX3010, um dos modelos mais robustos e versáteis para ambientes industriais críticos. Esse CLP foi acompanhado de módulos de entrada e saída (I/O), como o NX2001 e o NX6000, que garantem a integração do sistema com máxima eficiência. Esses módulos são projetados para suportar condições adversas e garantir a confiabilidade da aplicação.

Veja todas as características dos CLPs série Nexto

Benefícios da revitalização de painéis de controle na coleta e compressão de gás

O principal objetivo deste projeto é fornecer uma solução tecnológica e eficiente para o controle e automação da estação coletora e compressora de gás. A atualização do painel de controle visa aumentar a confiabilidade, reduzir o tempo de inatividade e melhorar o desempenho geral das operações. Além disso, a escolha de componentes modulares, como os da linha Nexto, permite a escalabilidade do sistema, facilitando futuras expansões e adaptações tecnológicas.

“Trabalhamos com planta de exploração de petróleo e fazemos o tratamento e separação do óleo, gás e água. O nosso maior desafio é instalar o equipamento com a planta rodando, para não parar a planta. Estamos passando por um projeto de revitalização do nosso sistema de automação. Antes, trabalhávamos com equipamentos de fora do país, mas hoje temos equipamentos nacionais que atendem às nossas necessidades”

George Cruz reiterou em sua fala.

O setor de óleo e gás exige sistemas de controle altamente confiáveis devido à criticidade e complexidade de suas operações. A compressão e coleta de gás, em particular, envolvem riscos elevados, que demandam soluções robustas para garantir a segurança e a continuidade das operações. Neste cenário, o TAF serve como uma ferramenta indispensável para validar a funcionalidade e a conformidade dos equipamentos antes da entrega e instalação no campo.

A modernização de sistemas de automação e controle em ambientes industriais de alta criticidade, como o de óleo e gás, é um processo desafiador, mas essencial para garantir a longevidade e eficiência das operações. O fornecimento dos painéis de automação para a estação coletora e compressora de gás em Mossoró/RN exemplifica a importância de soluções bem projetadas e executadas com precisão. A realização do Teste de Aceitação em Fábrica é um marco importante nesse processo, garantindo que os painéis atendam a todos os requisitos técnicos antes de serem instalados.

Principais produtos Altus utilizados no projeto de revitalização para a Indústria de Óleo e Gás

A configuração do sistema automatizado segue uma arquitetura distribuída, com o painel principal centralizando o controle e a unidade remota ampliando a capacidade de monitoramento e automação em locais mais distantes dentro da estação. Entre os principais equipamentos que compõem o sistema de automação, destacam-se:

NX3010: Um controlador com 1 porta Ethernet, 2 canais seriais, interface para cartão de memória, suporte a expansão de barramento e capacidade para gerenciar uma vasta gama de módulos I/O.

NX2001: Módulo digital de alta densidade com 16 pontos de saída em um formato de largura simples, projetado para controle preciso de sinais. Conta com dois grupos de saídas isoladas, proteção contra curto-circuito e inversão de polaridade na alimentação externa, além de diagnóstico de baixa tensão da alimentação. Inclui visor para indicação do estado das saídas e diagnósticos detalhados.

NX6000: Módulo de entrada analógica versátil, com oito entradas configuráveis individualmente para tensão ou corrente e diferentes escalas disponíveis, oferece alta velocidade e resolução para atender a E/S rápidas. Seus filtros configuráveis permitem o uso em processos de automação que exigem filtros passa-baixas e rejeita-faixa.

NX4000: Módulo que permite a expansão da capacidade do sistema, conectando módulos adicionais ao controlador principal. Suas principais características são suporte à expansão de barramento com loopback (redundância de cabeamento), suporte à redundância de módulo de expansão de barramento, além de recursos como One Touch Diag, Electronic Tag on Display e visor para indicação de diagnósticos.

NX9003: Facilita a instalação eficiente e segura dos módulos no painel com um bastidor de 24 posições, permitindo facilmente inserção e remoção de módulos. Conta com um design robusto e leve, barramento de alta velocidade, endereçamento automático e tamanho compacto, otimizando o espaço e a performance do sistema.

NX8000: Fonte de alimentação 24VDC para garantir a estabilidade do sistema.

Esses componentes são conectados via cabos e barramentos de comunicação robustos, como o NX9202, otimizando a integração entre os módulos e o CLP.

Esse projeto contribui diretamente para a modernização da infraestrutura da estação e para a melhoria das operações de controle e automação, permitindo maior confiabilidade e eficiência nos processos.

“Eu não pensei mais de 2 vezes em contratar a Altus pela ótima experiência que já temos ao longo do tempo. A gente compara muito com grandes empresas internacionais, e a Altus bate de frente mesmo. Hoje, estamos escolhendo a Altus pela confiabilidade da empresa e pelos equipamentos que atendem mais do que o previsto. Tanto que temos projetos em que nossa temperatura atingiu 68 graus, e o equipamento funcionou normalmente, sem nenhum problema.” o engenheiro complementou.